|

|

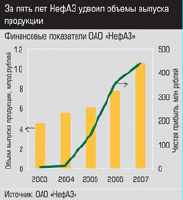

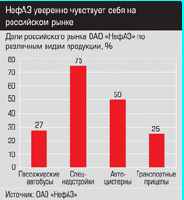

Главная / Энергоносители / Больше места Впервые в истории российского автопрома наши автобусы могут оказаться на европейских дорогах: Нефтекамский автозавод (НефАЗ; Башкортостан) и его партнер голландский концерн VDL обсуждают возможность продажи около 200 автобусов VDL-НефАЗ через дилерскую сеть VDL. Событие тем более примечательно, что автобусы на НефАЗе производят всего около семи лет. Нефтекамский автозавод сумел с нуля создать автобусное производство и занять около трети российского рынка. Теперь при поддержке голландской компании VDL он надеется выйти в Европу. КамАЗ в то время занимался разработкой шасси для автобусов, и Нефтекамск к нему обратился с просьбой продать одно шасси — чтобы попробовать создать опытный образец. На что получил жесткий ответ тогдашнего гендиректора КамАЗа Ивана Костина: «Вы всегда делали самосвалы, какие из вас автобусники? Это невозможно». После долгих уговоров решили: НефАЗ сделает один опытный образец и покажет лично Костину. Если автобус понравится — КамАЗ будет поставлять шасси и двигатели.  Завод появился как спутник КамАЗа, специализирующийся на производстве самосвальных надстроек и лебедок для грузовиков. В лучшие годы завод выпускал около 40 тыс. самосвалов в год, к 1993 году — 25 тысяч. Потом на КамАЗе случился пожар, и к 1998 году выпуск самосвалов на НефАЗе сошел на нет: свободных двигателей и шасси у головного завода не было. Персонал сократили втрое, завод законсервировали. Инженерам поручили разработать принципиально новую продукцию. Выручили завод в итоге прицепы для перевозки нефтепродуктов: спрос, пусть и ограниченный, на них был, и завод начал постепенно набирать обороты. Но на одних прицепах развиваться было невозможно, тогда руководство задумалось о диверсификации. Завод появился как спутник КамАЗа, специализирующийся на производстве самосвальных надстроек и лебедок для грузовиков. В лучшие годы завод выпускал около 40 тыс. самосвалов в год, к 1993 году — 25 тысяч. Потом на КамАЗе случился пожар, и к 1998 году выпуск самосвалов на НефАЗе сошел на нет: свободных двигателей и шасси у головного завода не было. Персонал сократили втрое, завод законсервировали. Инженерам поручили разработать принципиально новую продукцию. Выручили завод в итоге прицепы для перевозки нефтепродуктов: спрос, пусть и ограниченный, на них был, и завод начал постепенно набирать обороты. Но на одних прицепах развиваться было невозможно, тогда руководство задумалось о диверсификации.НефАЗ обратился за помощью к президентам Башкортостана и Татарстана Муртазе Рахимову и Минтимеру Шаймиеву. Башкирия дала товарный кредит на приобретение оборудования — в первую очередь окрасочного комплекса. Татарстан обеспечил заказами. Средств у НефАЗа было немного, но инженерам удалось съездить в Европу, изучить производство. Автобус разработали фактически с нуля. Представили его в конце 2000 года. Новинка Костину приглянулась. Оставалось главное — найти средства на создание производства. Поэтому НефАЗ активно развивает и традиционные направления — самосвалы и прицепы. Производство самосвалов к концу 2008 года планируют увеличить на треть: рынок растет впечатляющими темпами. Расширяется и выпуск цистерн: совместно с немецкой компанией Willig НефАЗ разрабатывает новый полуприцеп-цистерну на 38 кубометров. НефАЗ — лидер на российском рынке прицепов: при общем объеме рынка в 55 тыс. единиц завод продает около 9 тыс. прицепов в год. В основном это так называемые прицепы короткого плеча (12 метров), но сейчас в Нефтекамске запускается проект магистрального прицепа, подходящего к любым западным и отечественным грузовикам. Проект удался: сегодня НефАЗ — второй по величине производитель автобусов в России после ЛиАЗа (ООО «Ликинский автобус», Московская область, входит в группу ГАЗ). Первоначальные мощности были рассчитаны на тысячу автобусов на шасси КамАЗ в год. В первый год удалось продать 118 автобусов, во второй — уже 345, в четвертый — 61 Сейчас на НефАЗе делают более 1,2 тыс. автобусов ежегодно: фактически завод работает на пределе мощностей. Всего продано около 6 тыс. автобусов в 53 региона. Реализация идет непросто, в основном через тендеры и конкурсы, денег же в местных бюджетах на обновление муниципального транспорта выделяют немного. В 2006 году НефАЗ начал сотрудничать с голландским концерном VDL, известным в Европе производителем автобусов, шасси и оборудования. Компании подписали договор о совместном изготовлении автобусов на шасси VDL с двигателем DAF. Первые два автобуса VDL-НефАЗ в Нефтекамске собрали уже в августе 2006 года, серийные поставки начались в 2007 году. Диверсификация вытащила НефАЗ из кризиса: если в 2003 году чистая прибыль завода составила всего 7,3 млн рублей, в 2007 году — уже 440 миллионов. Прибыль НефАЗ реинвестирует: за последние три года в приобретение нового оборудования завод вложил около 1 млрд рублей, в следующие три планирует потратить еще полтора. Оборудование в основном европейское и японское: на НефАЗе намерены обеспечить конкурентоспособность продукции на мировых рынках. Голландский вариант — Владимир Михайлович, как вы вышли на компанию VDL? О совместном производстве, перспективах развития и инвестиционной программе завода рассказывает технический директор, заместитель гендиректора ОАО «НефАЗ» Владимир Сюткин. — Когда мы только начинали производство автобусов, объездили почти все европейские заводы — в Испании, Германии, Франции, Бельгии, Голландии, Польше. Изучали европейские технологии, сравнивали, искали. В ходе этих встреч посетили и голландскую компанию VDL. Очень удачно: нам показали весь технологический процесс. Именно он, а не конструкция, сейчас чаще всего составляет коммерческую тайну. Мы пригласили голландцев к себе, и они, оценив уровень нашего производства, решили с нами сотрудничать. Для них было важно войти на российский рынок, поэтому мы почти бесплатно получили технологии, чертежи, обучение.  Владимир Сюткин Владимир Сюткин— Никаких формальных юридических отношений у нас с ними нет, это просто деловое партнерство. Поначалу они привозили нам готовые автобусы, затем только каркасы, и мы сваривали их здесь. Потом мы начали покупать только трубы, а в итоге вообще весь кузов стали делать у себя — за исключением комплектующих. VDL переключила своих поставщиков на нас, и мы напрямую заключили с ними договоры. Часть поставщиков нашли в России. Например, фирма «Кора» в Набережных Челнах освоила пластиковые детали: по мнению специалистов VDL, они лучше, чем польские. Шаг за шагом всего за год реализовали проект. Первые 150 автобусов городского типа мы поставили в Уфу к 450-летию присоединения Башкирии к России. Следующим этапом было изготовление автобуса класса «Турист» на 55 мест. Сейчас разрабатываем новый междугородный автобус на 60 мест. В России вообще не делают автобусы подобного класса. Конечно, машины получились довольно дорогими в сравнении с теми, что на шасси КамАЗа, и другими российского производства. Позволить их себе могут только богатые регионы — Омск, например, или Ханты-Мансийск. При этом долго приходится объяснять покупателям, что западные аналоги ненамного лучше, а где-то и слабее. — Как развивается сотрудничество? Создадут ли НефАЗ и VDL совместное предприятие? — Думаю, нет. Объемы станут сопоставимы, но полностью VDL заменить камазовские не смогут. У нас целая гамма машин, но всегда берут только самый бюджетный вариант. Во многих регионах просто нет в бюджете денег для массовой закупки автобусов. Вот возможен крупный заказ в рамках предстоящего чемпионата Европы по футболу на Украине: организаторы планируют закупить большую партию автобусов, и VDL им предлагает сотрудничать с нами. — Можно ли ожидать, что автобусов на шасси VDL будет продаваться больше, чем автобусов на базе КамАЗа? — Нет, КамАЗ в этом смысле опережает других российских производителей: в свое время он первым перешел на евро- И по евро-3 все двигатели уже сертифицированы. Единственная заминка: в процессе изготовления продукции в 2007 году остались кое-какие запасы. И КамАЗ попросил правительство, чтобы шасси, выпущенные в 2007 году, производители надстроек в 2008-м могли доработать. Думаю, за февраль эти ресурсы выработаются, и мы спокойно перейдем на евро-3. — У КамАЗа нет проблем с переводом двигателей для автобусов на стандарт евро-3? Он просил у правительства квоты на выпуск старых двигателей… — Начали с Башкирии и Татарстана. Потом подключилась Удмуртия. Перевозчики же общаются между собой, говорят друг другу: зачем ты покупаешь автобусы где-то далеко — покупай в Нефтекамске. Приезжают сюда, смотрят. Основное наше преимущество в том, что мы находимся в составе КамАЗа, и его 160 сервисных центров по всей стране работают на нас. Автобус как отношение — В каких регионах лучше всего продаются автобусы? — Как вы оцениваете перспективы российского рынка автобусов?  Удачно сложилось с Кемерово, Новосибирском, Омском, за рубежом — с Казахстаном. В Санкт-Петербург мы продали около 150 автобусов. Долго не могли зайти в Челябинскую область, а потом просто пригласили транспортников из Челябинска, Магнитогорска и Копейска. Они посмотрели уровень производства, и уже есть результат: 100 автобусов продали, еще 100 готовим. Каждый год проводим конференции по качеству: приезжают покупатели и поставщики со всей страны, задают вопросы. Обсуждаем, решаем. Нужно налаживать отношения — иначе автобусы не продашь. Удачно сложилось с Кемерово, Новосибирском, Омском, за рубежом — с Казахстаном. В Санкт-Петербург мы продали около 150 автобусов. Долго не могли зайти в Челябинскую область, а потом просто пригласили транспортников из Челябинска, Магнитогорска и Копейска. Они посмотрели уровень производства, и уже есть результат: 100 автобусов продали, еще 100 готовим. Каждый год проводим конференции по качеству: приезжают покупатели и поставщики со всей страны, задают вопросы. Обсуждаем, решаем. Нужно налаживать отношения — иначе автобусы не продашь.Опасность представляют китайцы. Продают они, конечно, в основном за счет низкой цены. Но вот пример: Казань решила приобрести китайские автобусы. Купили весной прошлого года, летом ездили, а зимой начались проблемы — с электрикой, пластмассовыми деталями, с обшивкой салона. Плюс высокий расход топлива и самое главное — отсутствие сервисных центров и запасных частей. — Сегодня комплектующие что в России, что в Германии по цене примерно одинаковы. Со временем стоимость автобусов во всем мире уравняется. Сейчас тенденция ясно прослеживается по металлопрокату, трубам, комплектующим. К примеру, мы для полуприцепов покупаем немецкие оси: они дешевле, чем российские. Тем не менее западные компании по цене позиционируют свои автобусы значительно выше, чем наши. И вот результат: в Санкт-Петербурге Scania делает всего 50 автобусов в год, завод «Волжанин», собирающий технику только из импортных комплектующих, больше 250 автобусов в год не продает. К их ценам рынок пока не готов. Кроме того, западные автобусы часто просто не приспособлены ни под российские дороги, ни под наш климат. Нам, к примеру, приходится дорабатывать автобусы VDL под северные условия. Поэтому сегодня бояться прихода европейцев на этот рынок не стоит. — Вы начинали с самосвалов, потом занялись прицепами и автобусами. Планируете дальше диверсифицировать производство? В итоге сегодня три автопредприятия Татарстана возят запчасти из Китая самолетом. Цена одного амортизатора может доходить до 150 тыс. рублей. В будущем проблемой может стать нехватка рабочих рук. Поэтому заключаем со шведами контракт на поставку роботов для сварки бортов, приобретаем японские сварочные трактора, автоматические линии. На этом оборудовании человек — только оператор, а весь технологический цикл запрограммирован. На наш взгляд, это единственно верный путь для конкуренции с Западом. — Мы уже определились с модельным рядом: объять необъятное невозможно. Поэтому начинаем копать вглубь. Это работа над ошибками, создание новых технологических процессов, снижение себестоимости, вложение средств в высокотехнологическое оборудование. — Вот у меня на столе «китайская грамота» (Владимир Михайлович показывает стопку книг о японских  автопроизводителях) — специально приобрели, чтобы сравнить нашу систему с японской. Но у нас несколько другой менталитет. Мы не смогли бы решить эти проблемы, как японцы. Поэтому около пяти лет назад мы создали свою систему. Японцы организуют какие-то кружки, а у нас все построено на личном интересе каждого работника. Во-первых, составляется план и каждому подразделению выдается задание. Невыполнение приводит к потере заработной платы. Во-вторых, мы возродили и улучшили систему рационализации. Если рабочий, мастер, технолог, конструктор или руководитель сделал что-то полезное — снизил нормы, трудоемкость, обеспечил экономию газа или электроэнергии — и тем самым уменьшил себестоимость, он в этом же месяце получает 15% от экономического эффекта. Сегодня минимальные выплаты составляют 10 рублей, но иногда люди получают десятки тысяч. автопроизводителях) — специально приобрели, чтобы сравнить нашу систему с японской. Но у нас несколько другой менталитет. Мы не смогли бы решить эти проблемы, как японцы. Поэтому около пяти лет назад мы создали свою систему. Японцы организуют какие-то кружки, а у нас все построено на личном интересе каждого работника. Во-первых, составляется план и каждому подразделению выдается задание. Невыполнение приводит к потере заработной платы. Во-вторых, мы возродили и улучшили систему рационализации. Если рабочий, мастер, технолог, конструктор или руководитель сделал что-то полезное — снизил нормы, трудоемкость, обеспечил экономию газа или электроэнергии — и тем самым уменьшил себестоимость, он в этом же месяце получает 15% от экономического эффекта. Сегодня минимальные выплаты составляют 10 рублей, но иногда люди получают десятки тысяч. В общем, это больше напоминает американские принципы. В итоге за год получается около 120 млн рублей экономии. Японцы — не пример — Сейчас многие российские автозаводы внедряют различные стандарты качества, системы бережливого производства, изучают опыт крупных концернов… — Вообще, у нас два источника — амортизационные отчисления и прибыль. Каждый год составляем бизнес-план и ставим задачи: при этом не можем тратить денег больше, чем утверждает совет директоров. Конечно, мы берем кредиты, но только на оборотные средства. На инвестиции тратим лишь то, что смогли заработать: вкладываем, на следующий год получаем прибыль и реинвестируем ее. Первоначально у нас было 100 млн рублей вложений, в этом году уже 490 млн рублей. К 2012 году планируем выйти на 1 млрд рублей инвестиций в год. А залезать в кредит — значит подвергать завод большой опасности. — В качестве источника инвестиций вы используете только собственную прибыль. Почему? — На каждый год закладываем от 5 до 12% роста. Сейчас рынок автобусов уже практически сложился. Кроме того, придется бороться с китайцами — На какие обороты планируете выйти к 2012 году? Соленая нефть Смешивать и взбалтывать Все смешалось Утром – «Недотрога», вечером — «Старая дева» Не выпасть из гнезда Пусть инженер фантазирует АМУР приглашает в технопарк Пермяков вылечат Без соседа в голове Главная / Энергоносители |

||

|